-

进给传动 编辑

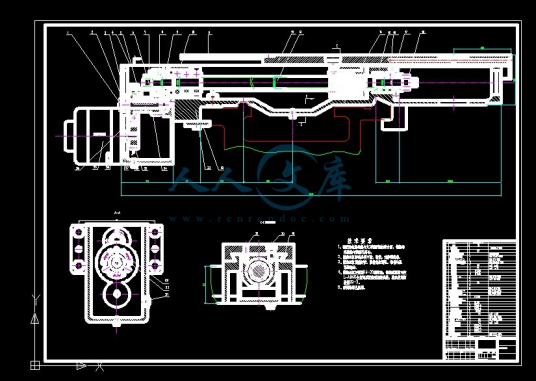

数控机床的进给运动采用无级调速的伺服驱动方式,伺服电机经过进给传动系统将动力和运动传动给工作台等运动执行部件。通常进给传动系统是由1~2级齿轮或带轮传动副和滚珠丝杠螺母副或齿轮齿条副或蜗杆蜗条副所组成。传动系统的齿轮副或带轮副的作用主要是通过降速来匹配进给系统的惯量和获得要求的输出机械特性,对开环系统,还起匹配所需的脉冲当量的作用。近年来,由于伺服电机及其控制单元性能的提高,许多数控机床的进给传动系统去掉了降速齿轮副,直接将伺服电机与滚珠丝杠连接。滚珠丝杠螺母副或齿轮齿条副或蜗杆蜗条副的作用是将旋转运动转换为直线运动。

目录

中文名:进给传动

外文名:feed drive

要求:稳定可靠、动态响应特性好

应用对象:数控机床

进给传动系统是将电动机的运转(通常为旋转)转换为机床工作台直线进给运动的整个机械传动链,加工件的最终坐标位置精度和轮廓精度都与机床的传动结构的几何精度、传动精度、灵敏度和稳定性密切相关。可以说,影响整个进给系统精度的因素除了进给驱动装置和电动机外,也很大程度上取决于机械传动机构。数控机床进给系统中的机械传动装置和器件具有高寿命、高刚度、无间隙、高灵敏度和低摩擦阻力等特点。

可见,数控机床进给系统在没有实现直线电动机伺服驱动方式前,机械传动机构还是必不可少的。数控机床机械传动机构主要包括减速装置、滚珠丝杠螺母副、导轨及其相应的支承、联结部件等。

数控机床对进给传动系统的主要要求有3点:稳定可靠、动态响应(灵敏度)特性好、传动精度(包括动态误差、稳态误差和静态误差)高。为了保证达到以上要求,在进给传动系统中主要采取如下措施。

(1)采用低摩擦的传动,如滚珠丝杠、滚动导轨、贴塑导轨、静压导轨等。

(2)选用合适的传动比。这样既能提高机床分辨率,又使工作台能更快跟踪指令,同时可以减小电动机的惯量负载。

(3)缩短传动链,采用合理的预紧和支承以提高传动系统的刚度。

(4)尽量消除传动间隙,提高位置精度。如采用能消除间隙的联轴器,提高滚珠丝杠精度等级等。

齿轮齿条传动

在大型数控机床(如大型数控龙门铣床)中,工作台的行程很大。因此,它的进给运动不宜采用滚珠丝杠副实现(滚珠丝杠只能应用在不大于6m的传动中),因太长的丝杠易于下垂,将影响到它的螺距精度及工作性能,此外,其扭转刚度也相应下降,故常用齿轮齿条传动。当驱动负载小时,可采用双片薄齿轮错齿调整法,分别与齿条齿槽左、右侧贴紧,而消除齿侧隙。

双导程蜗杆

数控机床上当要实现回转进给运动或大降速比的传动要求时,常采用双导程蜗杆-蜗轮。所以双导程蜗杆又称变齿厚蜗杆,故可用轴向移动蜗杆的方法来消除或调整蜗轮蜗杆副之间的啮合间隙。

双导程蜗杆齿的左、右两侧面具有不同的导程,而同一侧的导程则是相等的。

导轨的功用就是支承和导向,也就是支承运动部件并保证运动部件在外力的作用下,能准确地沿着一定的方向运动。导轨是伺服进给系统的重要环节之一,它对数控机床的刚度、精度与精度保持性等有着重要的影响,现代数控机床的导轨,对导向精度、精度保持性、摩擦特性、运动平稳性和灵敏度都有更高的要求,在材料和结构上起了“质”的变化,已不同于普通机床的导轨。

(1)导向精度高

导向精度是指机床的运动部件沿导轨移动时的直线性和它与有关基面之间相互位置的准确性。无论在空载或切削加工时,导轨都应有足够的刚度和导向精度。影响导向精度的主要因素有导轨的结构形式、导轨的制造精度和装配质量及导轨与基础件的刚度等。

(2)良好的精度保持性

精度保持性是指导轨在长期的使用中保持导向精度的能力。导轨的耐磨性是保持精度的决定性的因素,它与导轨的摩擦性能、导轨的材料等有关。导轨面除了力求减少磨损量外,还应使导轨面在磨损后能自动补偿和便于调整。

为确保数控机床进给系统的传动精度和工作平稳性等,数控机床进给传动系统必须满足如下要求:

(1)减小摩擦阻力;

(2)减小各运动零件的惯量;

(3)高的传动精度与定位精度;

(4)响应速度要快;

(5)使用维护方便。

1、本站所有文本、信息、视频文件等,仅代表本站观点或作者本人观点,请网友谨慎参考使用。

2、本站信息均为作者提供和网友推荐收集整理而来,仅供学习和研究使用。

3、对任何由于使用本站内容而引起的诉讼、纠纷,本站不承担任何责任。

4、如有侵犯你版权的,请来信(邮箱:baike52199@gmail.com)指出,核实后,本站将立即删除。